Aperçu des performances d'étanchéité des pulvérisateurs de déclenchement

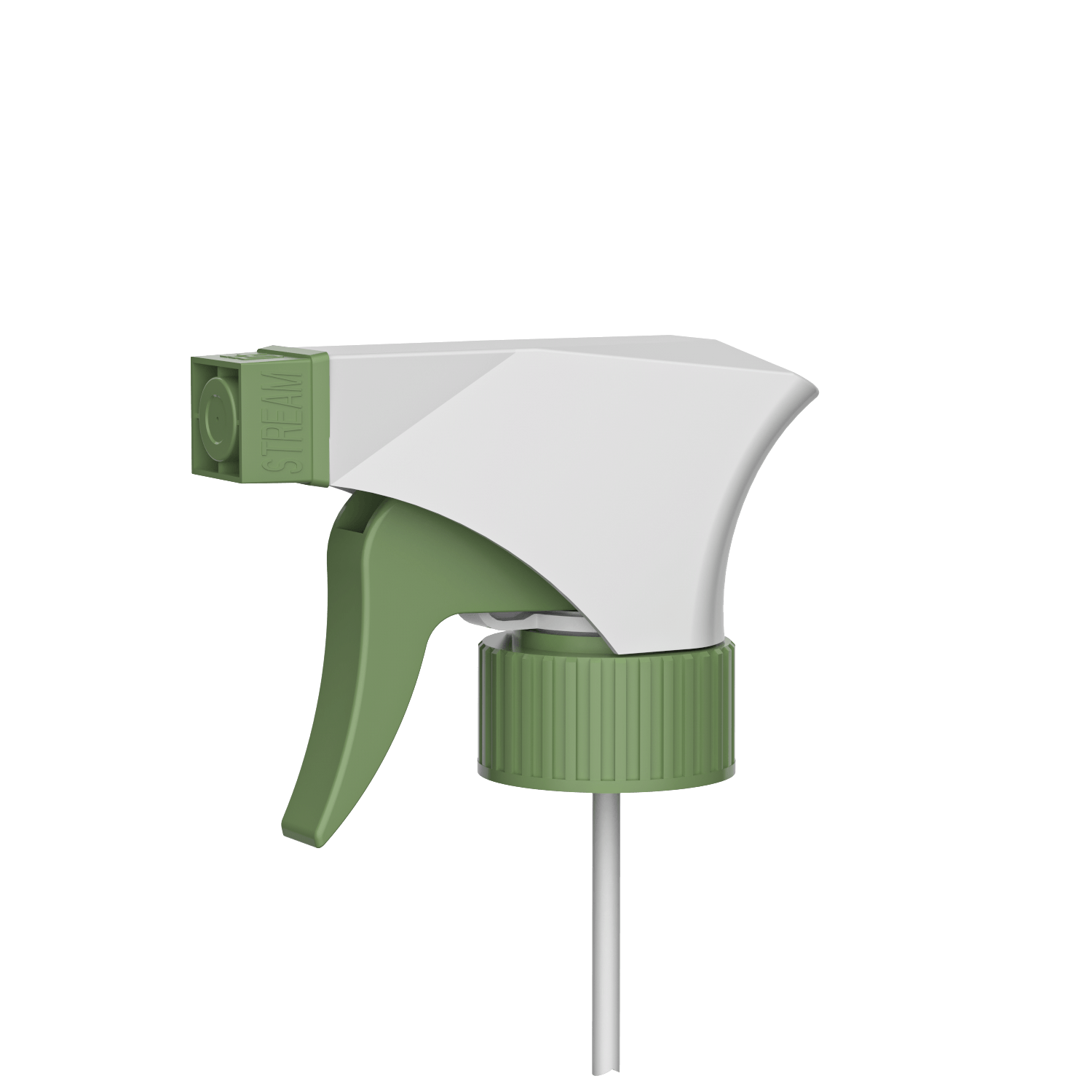

La performance d'étanchéité de déclencher des pulvérisateurs est un facteur clé pour assurer leur utilisation normale et prévenir les fuites de liquide. La qualité des performances d'étanchéité affecte directement l'efficacité et la sécurité du pulvérisateur. La conception de la structure d'étanchéité du système de stockage et d'injection liquide à l'intérieur du pulvérisateur peut empêcher les fuites de liquide pendant le transport, le stockage ou l'utilisation. Les performances d'étanchéité sont non seulement liées à l'expérience utilisateur, mais aussi à l'utilisation efficace du liquide, réduisant les déchets et la pollution environnementale.

Composition de la structure d'étanchéité du pulvérisateur déclencheur

La structure d'étanchéité du pulvérisateur de déclencheur comprend généralement un joint de bouchon de bouteille, un joint de buse et un joint corporel de la pompe. Le sceau du bouchon de bouteille est une partie importante de la connexion entre le corps de la bouteille et le corps du pulvérisateur pour garantir que le liquide ne fuit pas de l'interface. Le joint de buse empêche le port de pulvérisation de faire du rétro-flux et de fuite, garantissant que le liquide n'est pulvérisé que de la buse pendant le processus de pulvérisation. Le joint du corps de la pompe est responsable de l'étanchéité de la circulation liquide dans la pompe pour empêcher le liquide de fuir à l'extérieur du corps de la pompe. Ces joints sont généralement en caoutchouc, en silicone ou autres matériaux élastiques pour assurer un bon effet d'étanchéité et une certaine durabilité.

Détails de conception pour éviter les fuites de liquide

Dans la conception de pulvérisateurs de déclencheurs, afin de prévenir les fuites de liquide, les pratiques courantes comprennent plusieurs conceptions d'étanchéité, la sélection de matériaux d'anneau d'étanchéité et l'intégration serrée des pièces d'interface. Plusieurs conceptions d'étanchéité améliorent l'effet d'étanchéité en définissant plusieurs couches d'étanchéité. Même si une couche est lâche, d'autres couches peuvent toujours empêcher les fuites de liquide. La sélection des matériaux de l'anneau d'étanchéité doit prendre en compte l'élasticité, la résistance à la corrosion et la résistance à la température et s'adapter aux propriétés physiques et chimiques de différents types de liquides. De plus, l'étanchéité du fil et la tolérance de correspondance de chaque interface du pulvérisateur sont également des facteurs importants pour empêcher les fuites. La conception raisonnable de thread peut garantir que la connexion est ferme et facile à charger et à décharger.

Facteurs communs affectant les performances d'étanchéité

Les performances d'étanchéité du pulvérisateur de déclencheurs sont affectées par de nombreux facteurs, parmi lesquels le vieillissement des matériaux, l'environnement et l'état de maintenance sont les principaux facteurs. Après une utilisation à long terme, le matériau d'étanchéité peut vieillir en raison de l'oxydation, du rayonnement ultraviolet ou de la corrosion chimique, entraînant une élasticité et des fissures affaiblies, affectant ainsi l'effet d'étanchéité. Des températures extrêmes ou des liquides d'acide et d'alcali forts dans l'environnement d'utilisation peuvent également accélérer les dommages du sceau. De plus, une mauvaise installation ou un manque de maintenance quotidienne, comme le non-vérification régulièrement de l'anneau d'étanchéité ou le non-respect des pièces d'usure, réduira également les performances d'étanchéité et augmentera le risque de fuite de liquide.

Comment détecter les performances d'étanchéité du pulvérisateur de déclenchement

Les performances d'étanchéité du pulvérisateur de déclenchement peuvent être détectées de deux manières: statique et dynamique. La détection statique observe généralement s'il y a des fuites dans le pulvérisateur rempli de liquide à l'état statique, y compris l'interface et autour de la buse. La détection dynamique consiste à observer s'il y a des gouttes de liquide ou une pulvérisation anormale dans les états de pulvérisation et de fermeture pendant l'utilisation du pulvérisateur. De plus, la méthode de test de pression peut également être utilisée pour augmenter la pression interne pour détecter la capacité de pression et l'effet d'étanchéité du joint. Pour les fabricants, les tests de performances d'étanchéité sont une partie importante du contrôle de la qualité pour garantir que le produit répond aux normes de conception.

Méthode de maintenance pour les performances d'étanchéité du pulvérisateur déclencheur

Afin de maintenir les performances d'étanchéité du pulvérisateur de déclenchement, les utilisateurs doivent prêter attention pour vérifier régulièrement l'état du sceau et détecter rapidement des problèmes tels que les fissures, la déformation ou le durcissement. Remplacez l'anneau d'étanchéité lorsque cela est nécessaire pour éviter les fuites de liquide en raison du vieillissement du joint. Évitez d'exposer le pulvérisateur à des environnements extrêmes tels que une température élevée, une forte lumière directe du soleil ou des liquides corrosifs lorsque vous l'utilisez. Lors du nettoyage du pulvérisateur, évitez d'utiliser des solvants forts ou l'essuyage mécanique de la pièce d'étanchéité pour éviter d'endommager le matériau d'étanchéité. De plus, assurez-vous que le bouchon de la bouteille est resserré pendant le stockage pour empêcher le liquide de s'écouler en raison de la mauvaise étanchéité.

L'impact de différents types de liquide sur les performances d'étanchéité

Les pulvérisateurs déclencheurs sont souvent utilisés pour vaporiser une variété de liquides, tels que les détergents solubles dans l'eau, les lubrifiants à base d'huile ou les pesticides chimiques. Les propriétés physiques et chimiques de différents liquides ont des effets différents sur les joints. Les liquides solubles dans l'eau ont généralement moins d'érosion sur les matériaux d'étanchéité, mais les liquides à forte acidité ou l'alcalinité ou contenant des solvants organiques peuvent accélérer le vieillissement de l'anneau de phoque et raccourcir sa durée de vie. Par conséquent, il est particulièrement important de choisir des matériaux d'étanchéité appropriés pour différents liquides. Par exemple, les joints de fluororubber chimiquement résistants conviennent à certains liquides spéciaux. Comprendre les caractéristiques du liquide et sélectionner un système d'étanchéité correspondant sont la clé pour assurer les performances d'étanchéité du pulvérisateur et empêcher la fuite de liquide.

Normes de l'industrie et spécifications de test pour les performances d'étanchéité des pulvérisateurs déclencheurs

L'industrie a des normes et des spécifications de test correspondants pour les performances d'étanchéité de déclencher des pulvérisateurs Pour s'assurer que le produit répond aux exigences de base en termes de sécurité et de praticité. Il couvre généralement les limites de taux de fuite, la résistance à la pression, la compatibilité des matériaux et les tests de durabilité. La norme comprend également des tests de simulation pour les facteurs environnementaux, tels que les tests de cycle de température et les tests de corrosion chimique, pour vérifier les performances des joints dans les applications réelles. Les fabricants doivent concevoir et inspecter conformément aux normes pertinentes et obtenir la certification auprès d'agences de tests tiers pour renforcer la confiance des utilisateurs dans les performances d'étanchéité du produit.

Comparaison des paramètres de test pour l'étanchéité des performances des pulvérisateurs de déclenchement

| Paramètre | Description | Gamme typique | Notes |

|---|---|---|---|

| Taux de fuite | Volume de fuite maximum admissible | ≤ 0,1 ml / 24h | Mesuré sous pression standard |

| Pression de fonctionnement | Pression pendant le fonctionnement de la pulvérisation | 0,2 - 0,5 MPa | Varie selon la conception et le cas d'utilisation |

| Sceller | Matériaux d'étanchéité communs | Caoutchouc, silicone, FKM | Matériel choisi par résistance chimique |

| Plage de température | Plage de températures d'étanchéité efficace | -20 ° C à 80 ° C | Dépend du matériel |

| Durabilité | Durée de vie estimée du sceau | 1 - 3 ans | Dépend de l'utilisation et de l'environnement |

.png)

English

English Español

Español русский

русский Français

Français italiano

italiano Deutsch

Deutsch